采用我公司自主发明、国内首创的专利技术,实现了数字编程,多行程压装,即把穿好轴的辊皮放在支台后,可依次压入轴承、密封,不需要二次搬运分别压装。

效率高,单台设备年节约人工费等84000元(按每天8小时工作制计算)

电机间隙工作,与目前液压托辊压装机相比,节电2/3

产能是现有液压托辊压装机的2倍,劳动效率是现有托辊压装机的4倍.

纯电动操作,数控定位,定位精度高,不会压坏轴承座,轴承与密封之间不会出现过压,造成卡转现象。结构简单,操作方便,克服了同类设备采用液压技术时,故障率高、能耗高、维修复杂等弊端。

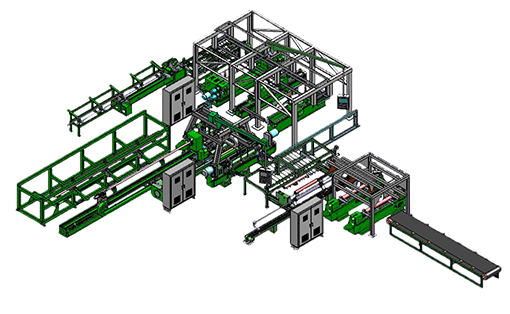

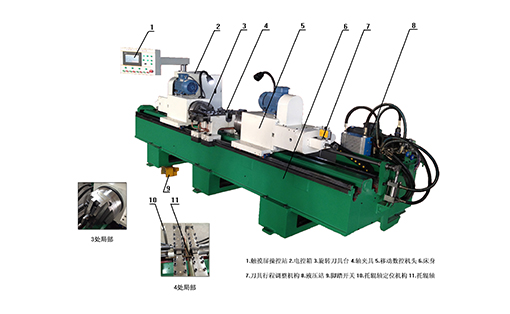

1床身 2传动总成 3电控箱 4触摸屏操控站 5左右机箱 6压装机具 7压套杆 8辊皮支台 9顶杆 10脚动开关

SGY-Ⅰ型托辊压装数控机床简介及服务

1 特点

我公司自主研发制造的SGY-Ⅰ型数控托辊压装机,具有如下特点:

1.1 采用PLC编程技术、伺服系统执行,是纯电动操控及执行的新型托辊压装设备。

1.2数控定位由触摸屏输入设定,执行机构由伺服系统、滚珠丝杠组成,设备操作简单,定位精度±0.05;还设有压力保护;不会出现目前液压托辊压装机操控不当压坏轴承座现象。

1.3结构简单,克服了同类设备采用液压系统带来的定位误差大、调整费时、故障率高、能耗大、维修复杂等弊端。

1.4采用我公司自主发明、国内首创的专利技术。在不变换工位的情况下,可依次完成压装轴承、密封,省掉了二次搬运,节约了人工费用,提高了劳动效率。

1.5 纯电动操控及执行设计,比现有通用的液压托辊压装机节电2/3

1.6由于采用PLC编程控制、专利技术、压装新工艺,该设备比现有托辊压装机的产能提高了2倍,劳动效率提高了2倍。

技术参数

序号

参数名称

单位

参数

备注

1

(长×宽×高)

mm

3800×1000×1600

2

重量

kg

1900

3

电源

380V50Hz

4

功率配置

kw

1.5+3

5

托辊直径

mm

Φ89-Φ219

6

托辊长度

mm

240-1600

7

产能

支/班

360-500

受辅助环节影响

8

操作人数

人

1

大尺寸托辊2人

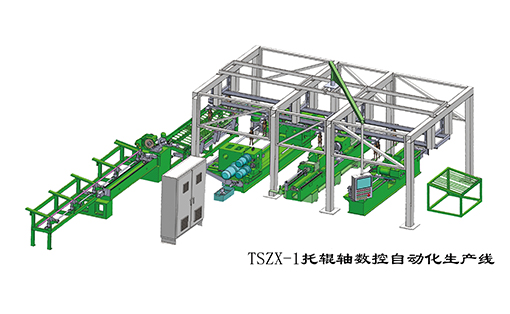

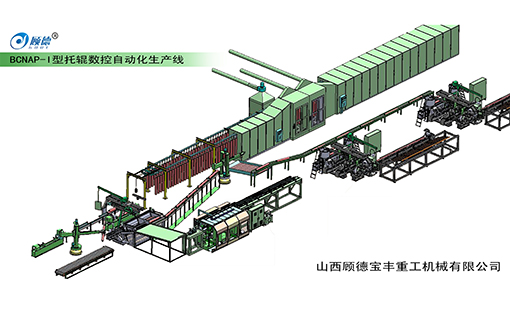

3 基本组成及运行原理

3.1基本组成

设备由床身、传动总成、左右机箱、压装机具、辊皮支台、电控箱、触摸屏操控站、专用程序及附件组成,附加轴定位机构。(若托辊轴端有****眼,此机构不需配置)

3.2工作原理:

①人工或辅助机构把已经穿好轴的托辊辊皮放到辊皮支台→②把轴承装到压装机具→③踩动脚动开关→ ④左右机箱及其各自安装的压装机具快 ④同时,若托辊轴端没有中心孔时,附加轴定位机构上升将托辊轴抬起到中心位置,以便压装机具的顶杆和托辊轴对齐。若托辊轴端有中心孔时,不设附加轴定位机构,此时压装机具中的****自动对准托辊轴端中心孔,将托辊轴抬起到中心位置。

速向原点位置行进到设定位置后,压装机具的顶杆将托辊轴压紧并自动停止→⑤压装机具的压套杆自动启动,再将轴承推压进辊皮的轴承座内,到了设定位置后压套杆自动停止并退出到原位,左右机箱也同时退出到原位→⑥(压装密封和轴用挡圈的程序同上,均是先装到压装机具,然后重复上述③④⑤动作)→⑦人工卸料,到此,一根托辊压装完毕。

4 安装调试、培训、验收方式

4.1我公司派技术人员到现场安装调试;

4.2 对操作、维修等相关人员进行培训,时间不少于1个工作日;

4.3培训的主要内容包括:设备工作原理、正常使用维护、并进行现场操作指导;